QM质量管理产品用户手册

1 质检数据准备

1.1 物料质量管理

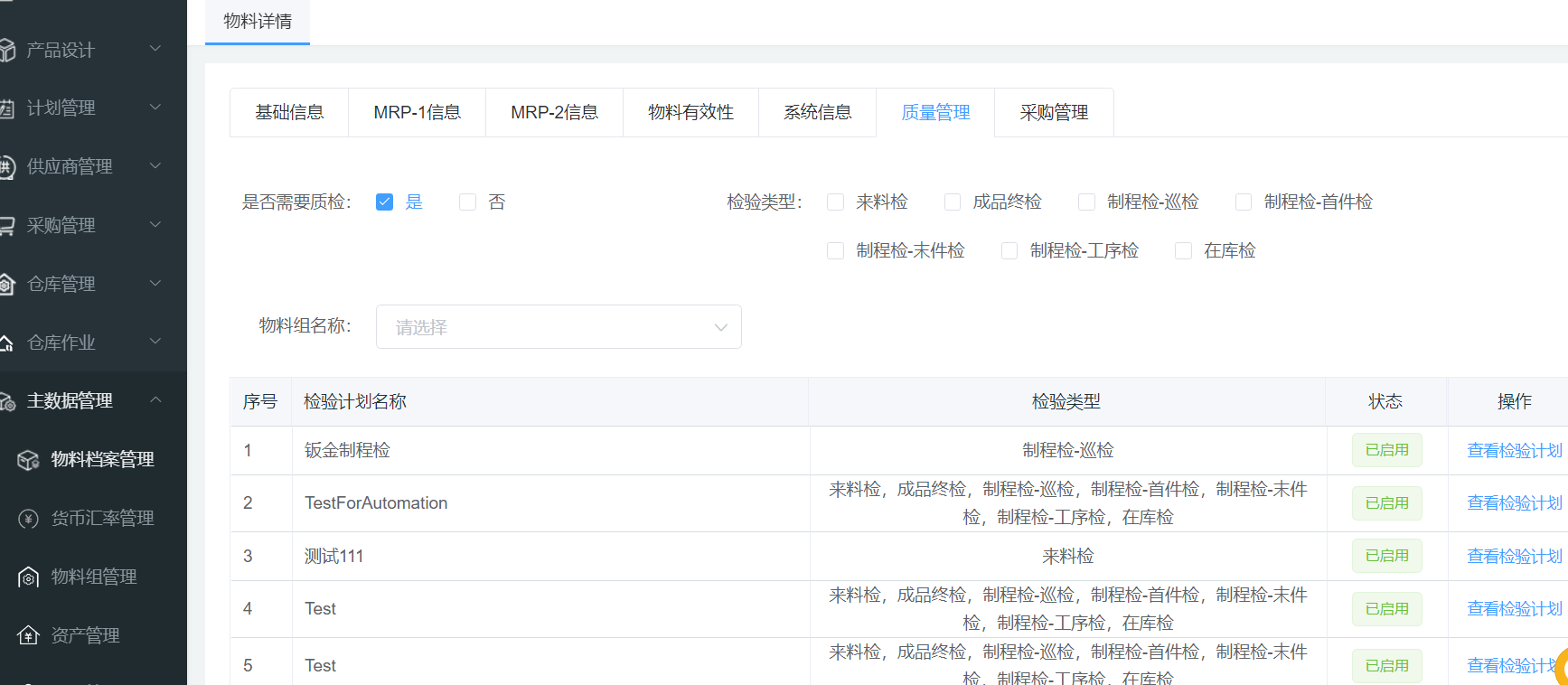

1.1.1 物料质检属性和检验类型

物料质检之前,需要先对物料是否需要质检、需要做哪些检验类型做好管理,用户可以在主数据管理>物料档案管理>质量管理中对物料质检属性进行配置。

物料是否需要质检,若需要质检,需要哪些检验类型,下方会显示该物料当前适用的检验计划,检验计划的配置会在4.2.1详细展开。

1.1.2 使用物料组管理

某些物料在管理上相同,包括检验类型、检验方法、使用的检验标准都是相同时,那么可以配置一个物料组,对物料组先做好配置,这样只需要在物料视图中选择这个物料组即可,不需要再做单颗物料的详细的配置。

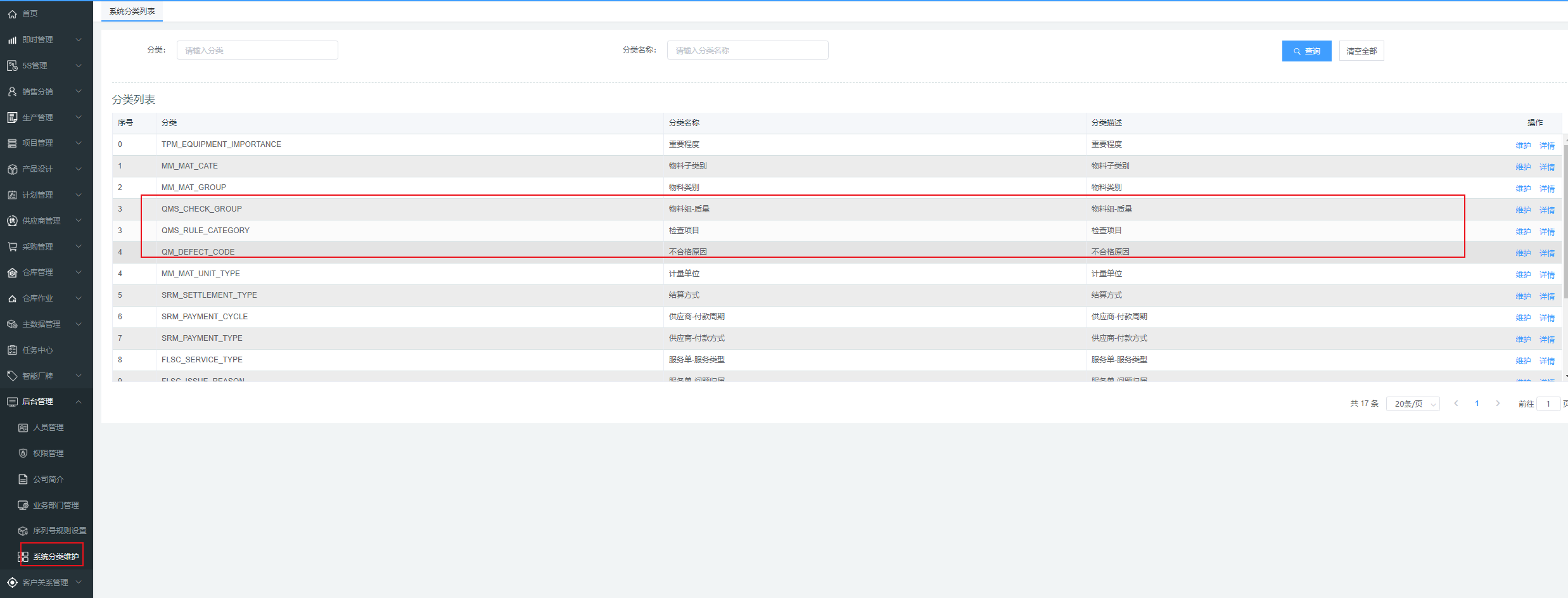

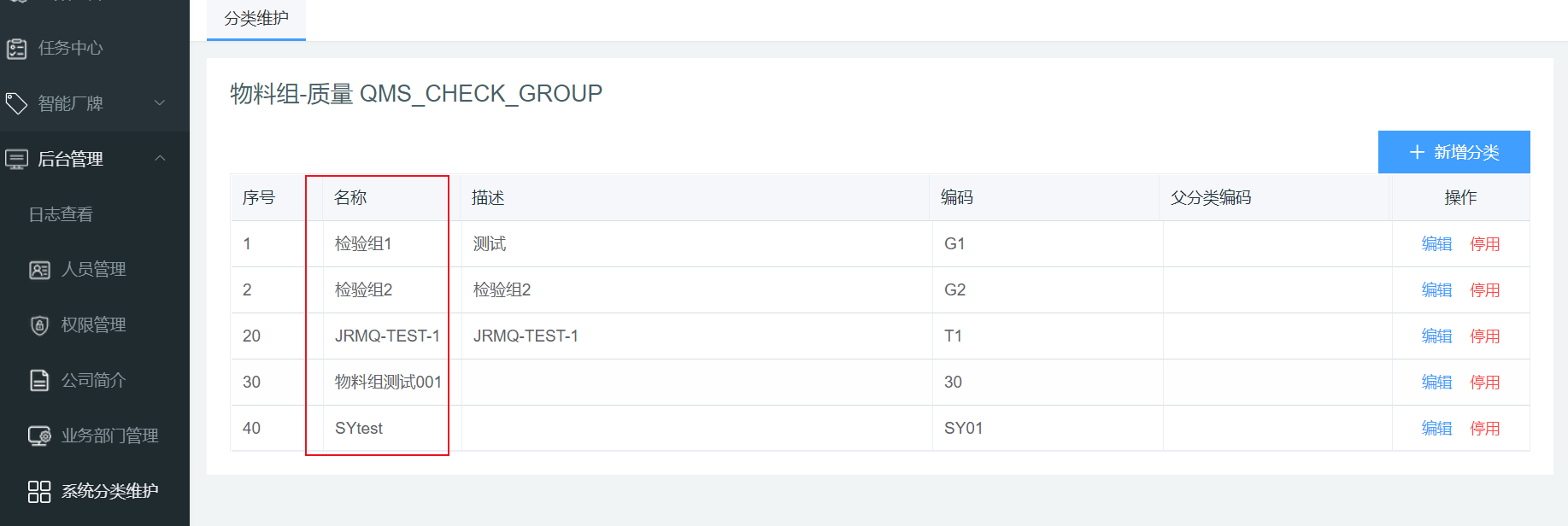

物料组的维护需要在后台管理>系统分类维护>物料组-质量进行维护对应需求的物料组名称的选项。

物料组与单个物料所需选择的信息相同,配置好物料组后就可以在质量管理中选择使用了。

1.2 检验计划管理

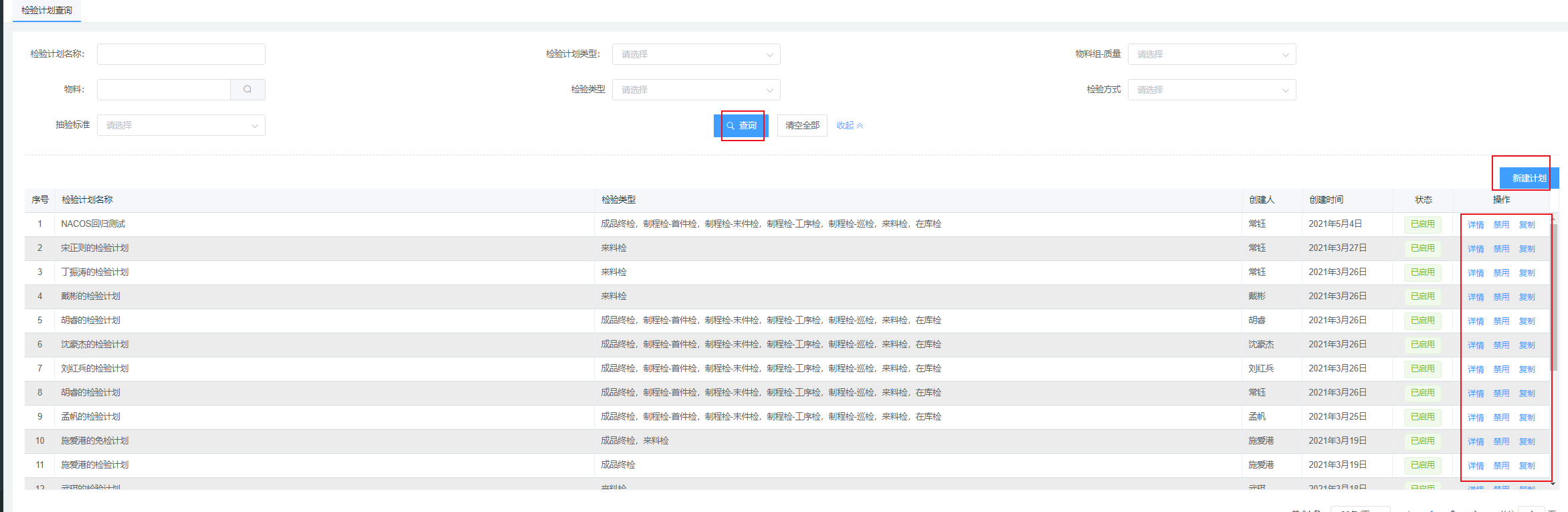

物料的检验项目、检验标准、检验方式等详细的检验参数需要配置,质检员对具体物料该如何质检,因此在实际检验前必须先配置检验计划。

质量管理>检验计划配置『检验计划列表』显示所有创建的检验计划,根据查询条件检验计划名称、检验计划类型、物料组-质量、物料、检验类型、检验方式、抽验标准等查询到对应检验计划。可点击【详情】、【新建计划】、【禁用】、【复制】进行对应操作。

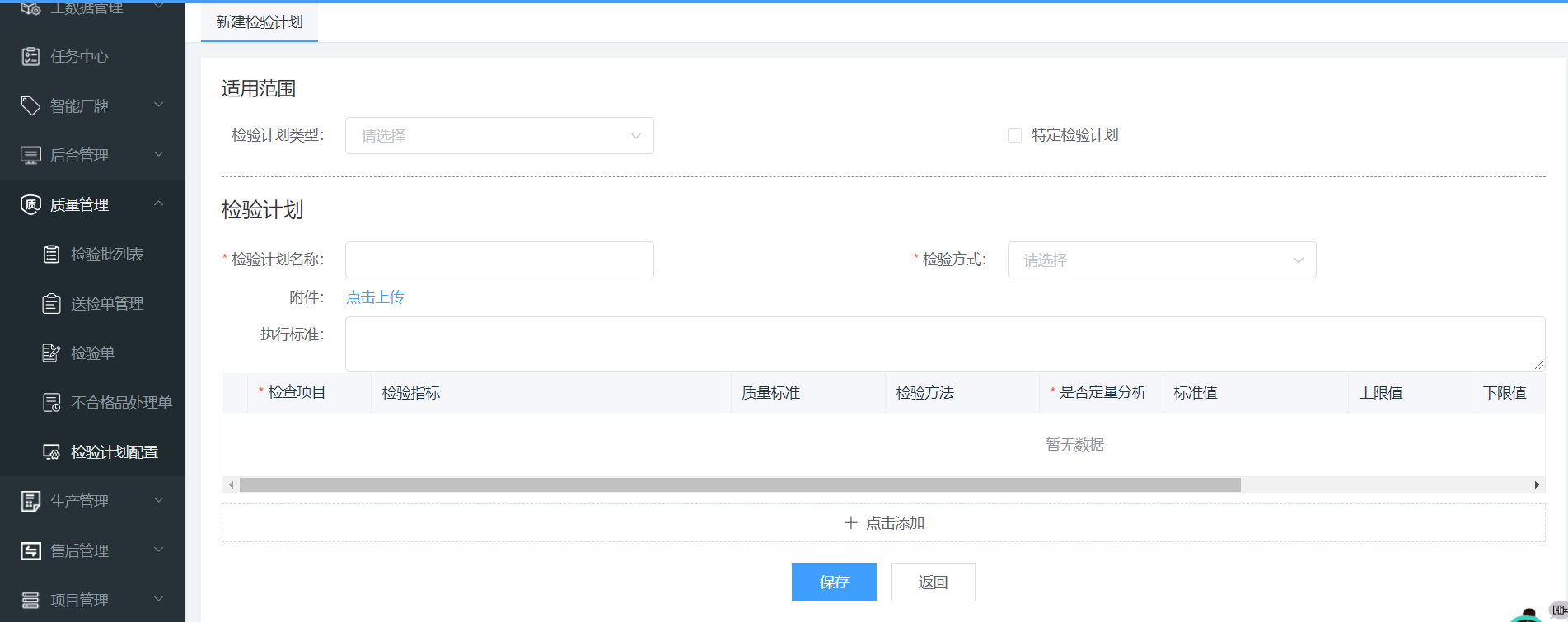

1.2.1 新建计划

质量管理>检验计划配置『检验计划列表』点击【新建计划】,可以新建一个检验计划,也可以通过【复制】原有的检验计划快速创建一个检验计划。选择适用范围、检验方式等信息,点击【保存】。

检验计划分两种类型。

常规检验计划

在『新建检验计划』中不勾选

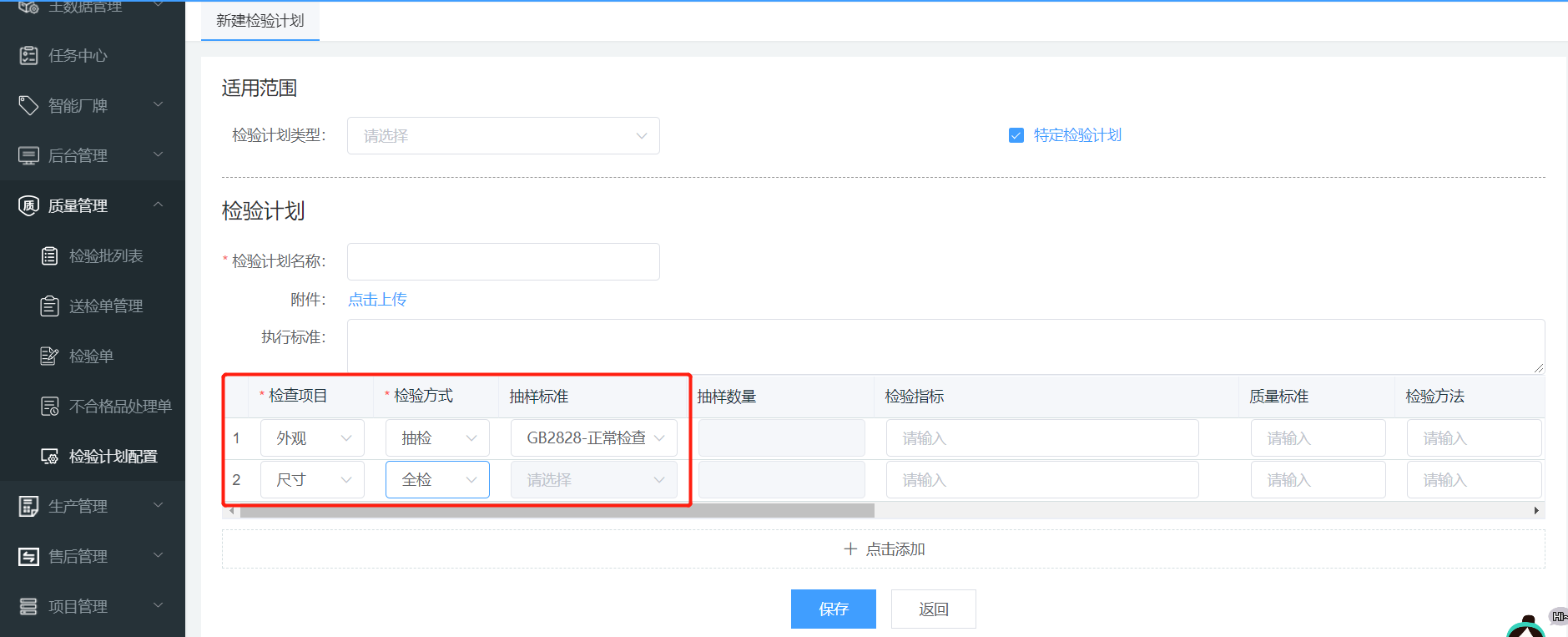

特定检验计划时,代表选择常规检验计划。常规检验计划中对于整个检验计划采用统一的检验方式和抽样标准,即检验计划中的每一个检查项目都是按照同一种检验方式和抽样标准的要求进行检验。特定检验计划

在『新建检验计划』中勾选

特定检验计划时,代表选择特定检验计划。特定检验计划中对于检验计划中的每一个检查项目是可以采用不同的检验方式和抽样标准。特定的检验项目是针对一些特殊的物料,针对检查项目的重要程度的不同,会选择不同的检验方式和抽样标准进行质量管控。

检验计划类型决定了检验计划的适用范围类型:

通用表示适用于所有的物料

物料组表示适用于某些物料组

物料表示适用于某些物料

检验计划信息:

包括检验计划的名称,检验方式:(全检/抽检),当选择抽检后,用户选择抽样标准,填写执行标准,并可以上传附件.

抽样标准包括:

正常检查一次抽样方案:GB/ 2828中正常一次抽样

加严检查一次抽样方案:GB/ 2828中加严一次抽样

放宽(减量)检查一次抽样方案:GB/2828中放宽一次抽样

按固定量抽检:每次抽检的数量是固定的

自定义抽检规则:抽检数量由质检员自行决定

检验计划中还包括详细的检验项目,每条检验项目可由用户自行配置,检验项目可设置是否为定量分析,对于定量分析的项目,在后续检验过程中需要质检员填写或上传检验样本数据;否则检验员只需要填写不合格数量。

在填写完必填项后,用户即可保存检验计划。

2 质量过程管理

2.1 送检

当物料需要质检时,则可将物料送检,由送检人员在系统上创建送检单。

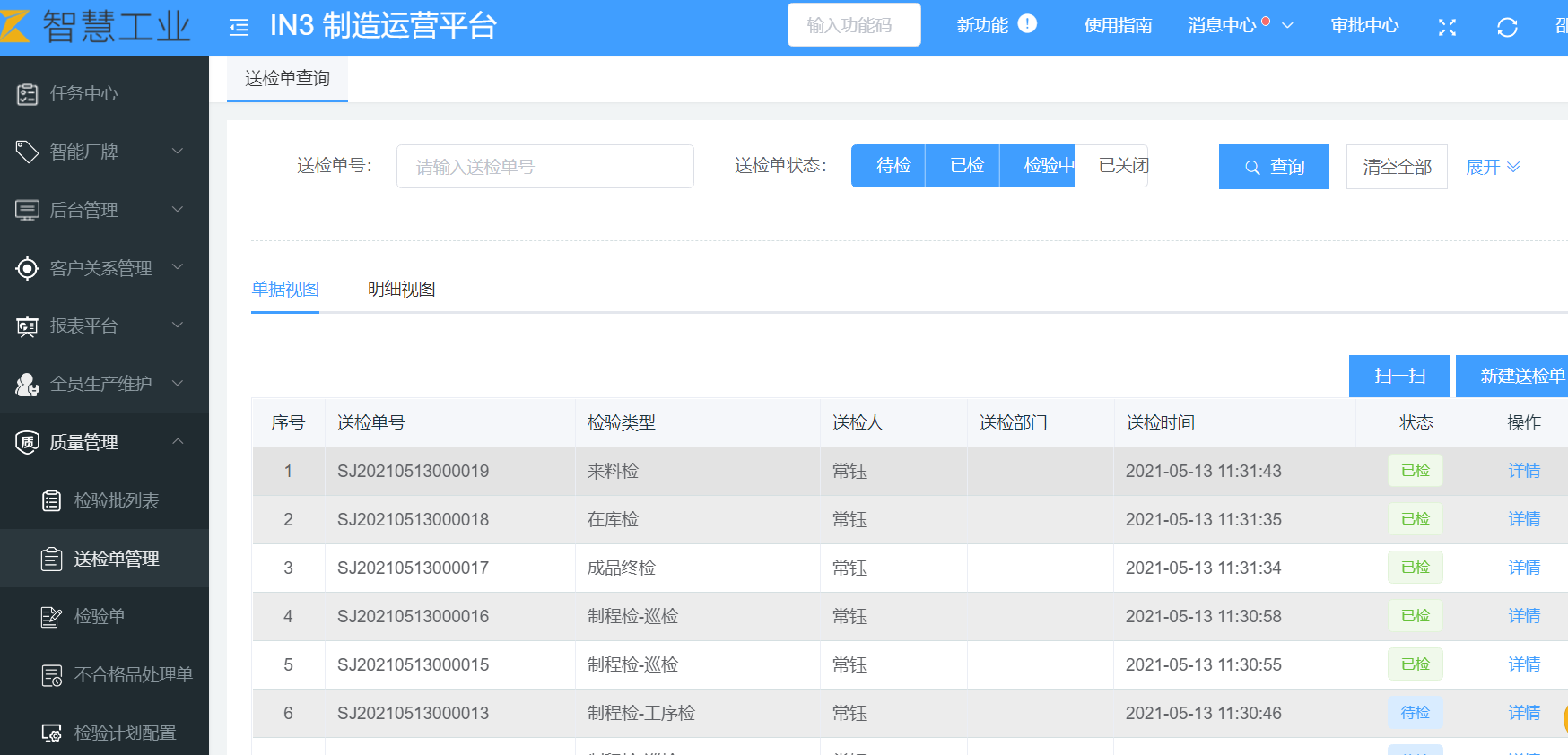

2.1.1 送检单管理

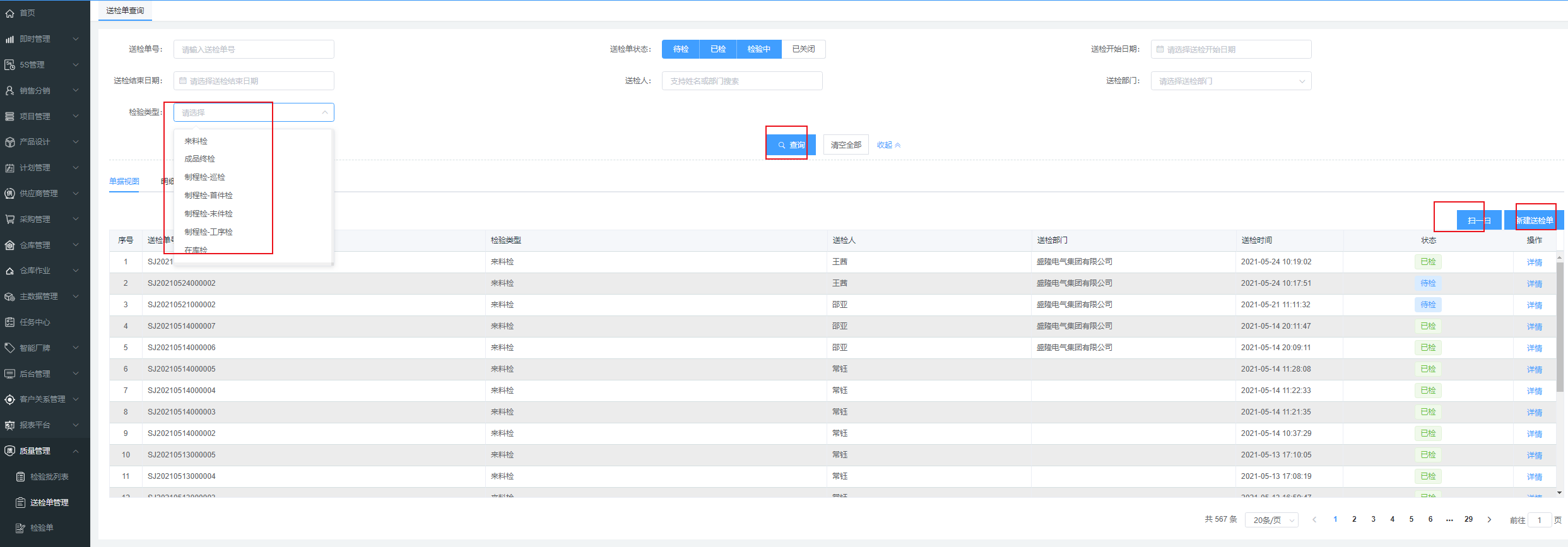

质量管理>送检单管理『送检单列表』送检单管理主要是对需要质检人员质检的待检需求进行管理,在列表页可以查询所有的送检单,点击【查询】有送检单号、送检状态、送检部门、送检人、检验类型、送检开始时间、送检结束时间等筛选条件进行筛选。

2.1.2 新建送检单

当送检部门产生了送检需求的时候,即可创建送检单。

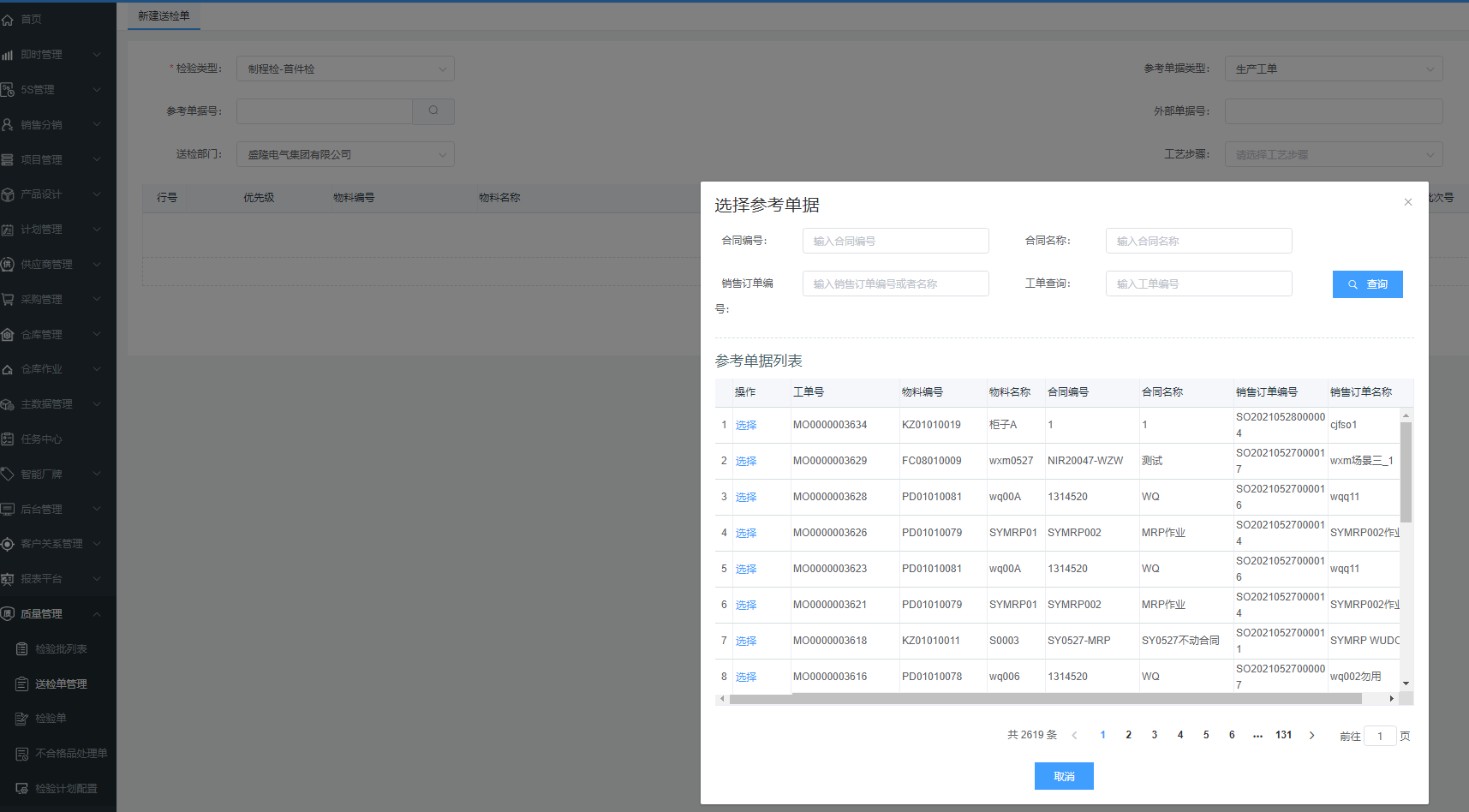

质量管理>送检单管理『送检单列表』点击【新建送检单】,可以创建送检单。根据送检物料的来源不同,可创建不同检验类型的送检单,包括:制程检-首件检、制程检-巡检、成品终检、出货检、退货检、来料检。

参考单据类型根据检验类型不同而不同,例如检验类型选择了制程检-首件检,可选择参考工单创建送检单,选择单据后,会将参考单据行同步过来,可提高创建的速度。【扫一扫】此处电脑端无实际使用意义,平板端点击扫一扫之后扫描对应二维码,进入检验场景,进行检验。

考虑实际使用场景,系统也提供快速送检的功能,可根据到货单快速生成送检单。

仓库管理>到货单『到货单列表』点击『明细视图』用户点击【详情】,点击【送检】即可快速生成一张送检单,系统会自动将需要质检、未检的物料行选出来快速生成一张送检单。

2.2 检验批的管理

质量管理>检验批列表『检验批列表』当物料送检后,相当于产生了一批需要质检的物料批,那么对应在系统中会生成一个检验批,检验批是这一堆待检物料批次的数据化表现,所有接下来的检验、不合格品处理等行为都是围绕着检验批开展的。检验批可以通过送检单自动创建,也可以手动创建检验批。

2.2.1 检验批信息

质量管理>检验批列表『检验批列表』所有检验批都会在检验批列表中查询到,检验批会包含检验过程的所有数据,作为一个检验数据的承载对象。

可以在『检验批列表』中按照不同的筛选条件对检验批进行【查询】的操作,也可以在该页面点击【新建检验批】,创建检验批并进行质检工作。

通过【批量导出检验批】可以将所有的检验批的详细信息进行导出,并通过任务中心进行【下载】。

检验批会有多种状态,不同的状态表示检验批所处的生命阶段。

| 状态名称 | 状态描述 |

|---|---|

| 待检验 | 送检的检验批处于待检验的状态 |

| 检验中 | 检验单已提交,检验的数量还没有等于检验批的全部数量 |

| 已完成检验 | 检验单已提交,检验的数量等于检验批的全部数量,检验批已完成检验 |

| 已确认结果 | 确定了将检验批的检验结果 |

| 已决策 | 对于检验结果确定了处理措施后业务状态,是检验批的最后状态,也表示着这个检验批生命周期的结束,合格可自动跳到这个状态,不合格品则需要确认了处理措施后才会跳到这个状态 |

| 已关闭 | 检验批直接被关闭 |

2.2.2 开始检验

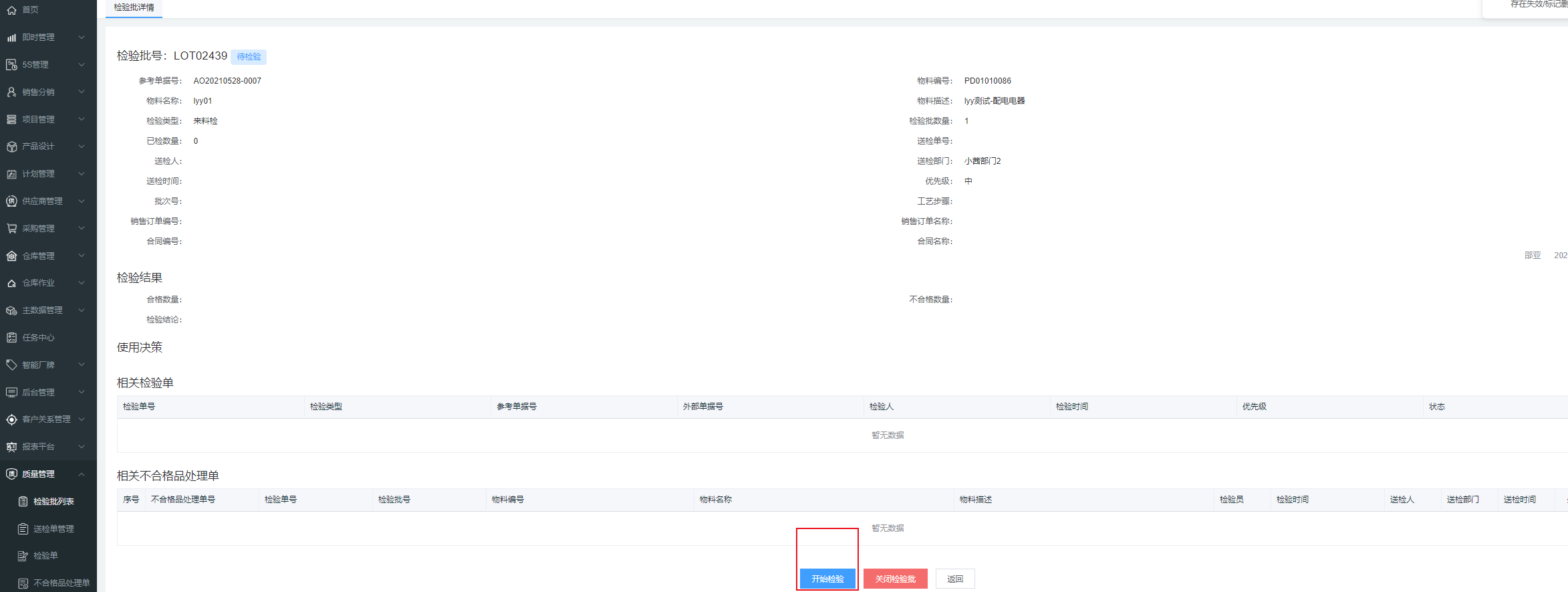

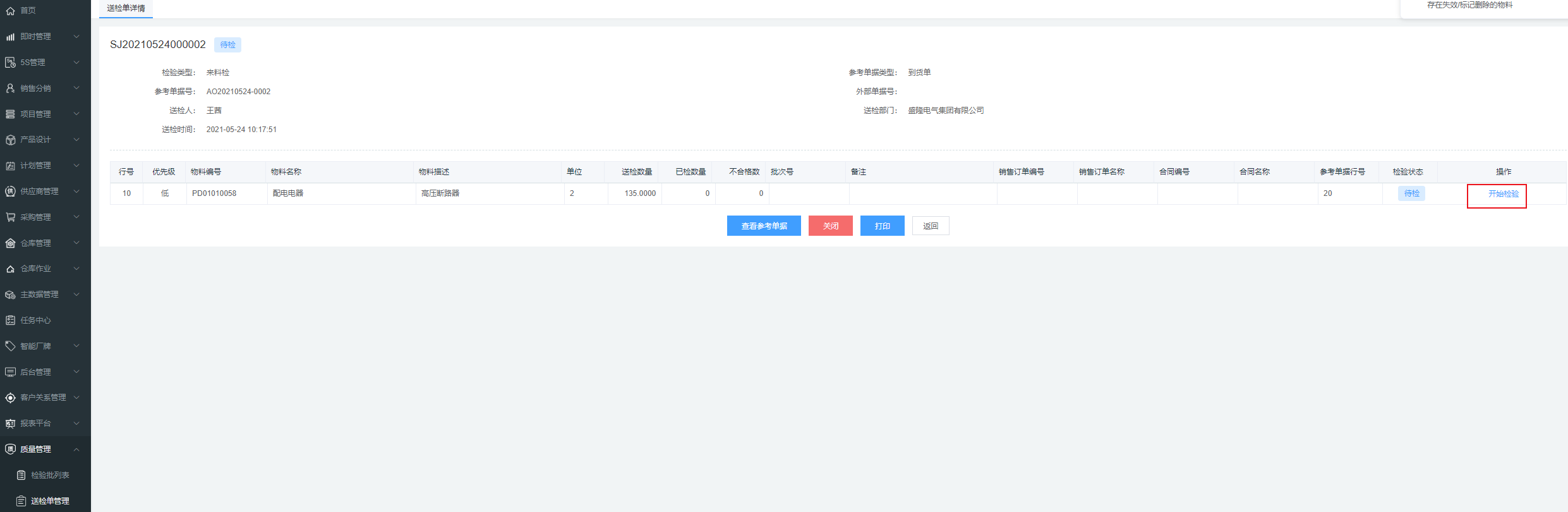

质量管理>检验批列表『检验批列表』质检员可根据需要选择,在『检验批详情』对物料进行质检,点击【开始检验】,质检员即可开始质检。也可以在创建送检单后,针对待检状态的送检单,『送检单详情』页上点击【开始检验】。

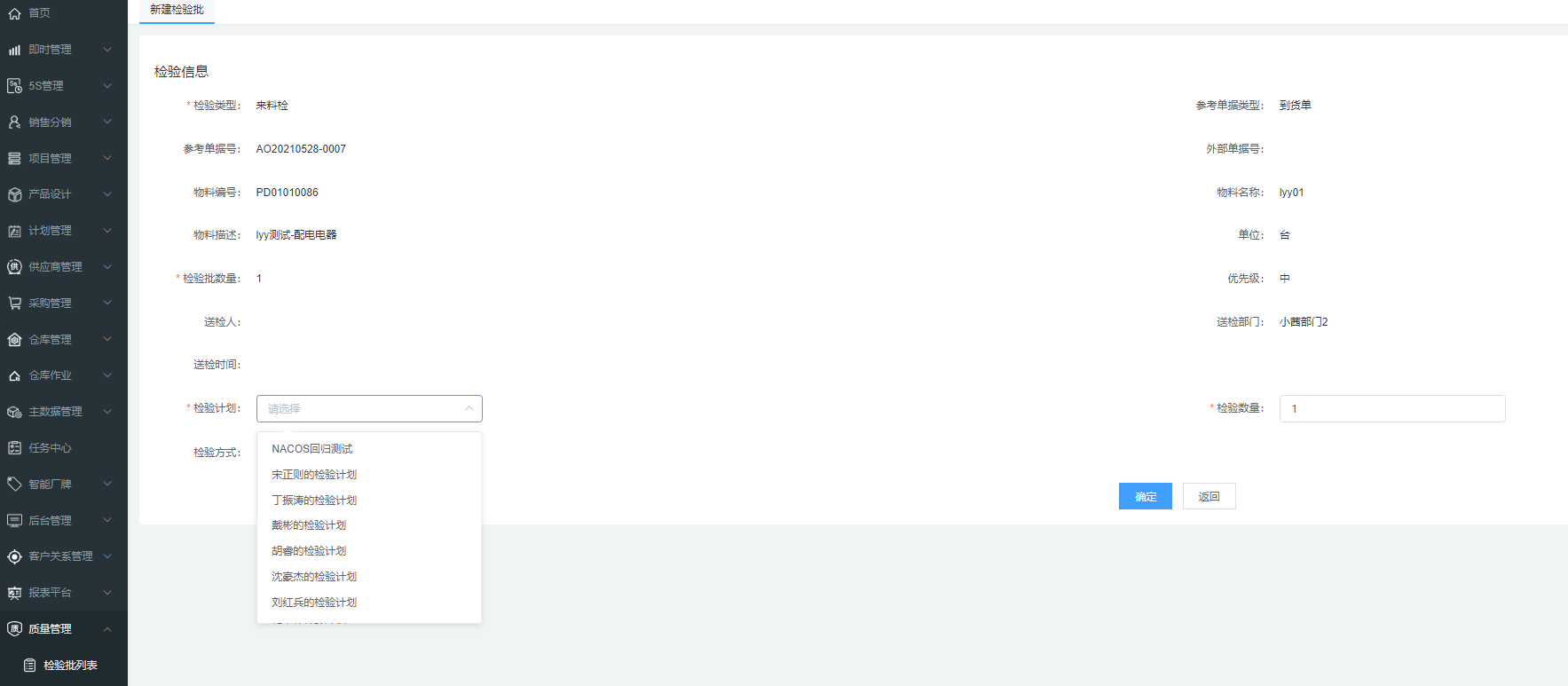

开始检验后需要选择此次的检验计划,检验计划在质量管理>检验计划配置『检验计划查询』进行管理。输入此次检验的数量,点击下一步,进入到检验页面。

备注:系统支持部分检验的场景,即质检员可以对送检数量进行拆分检验。

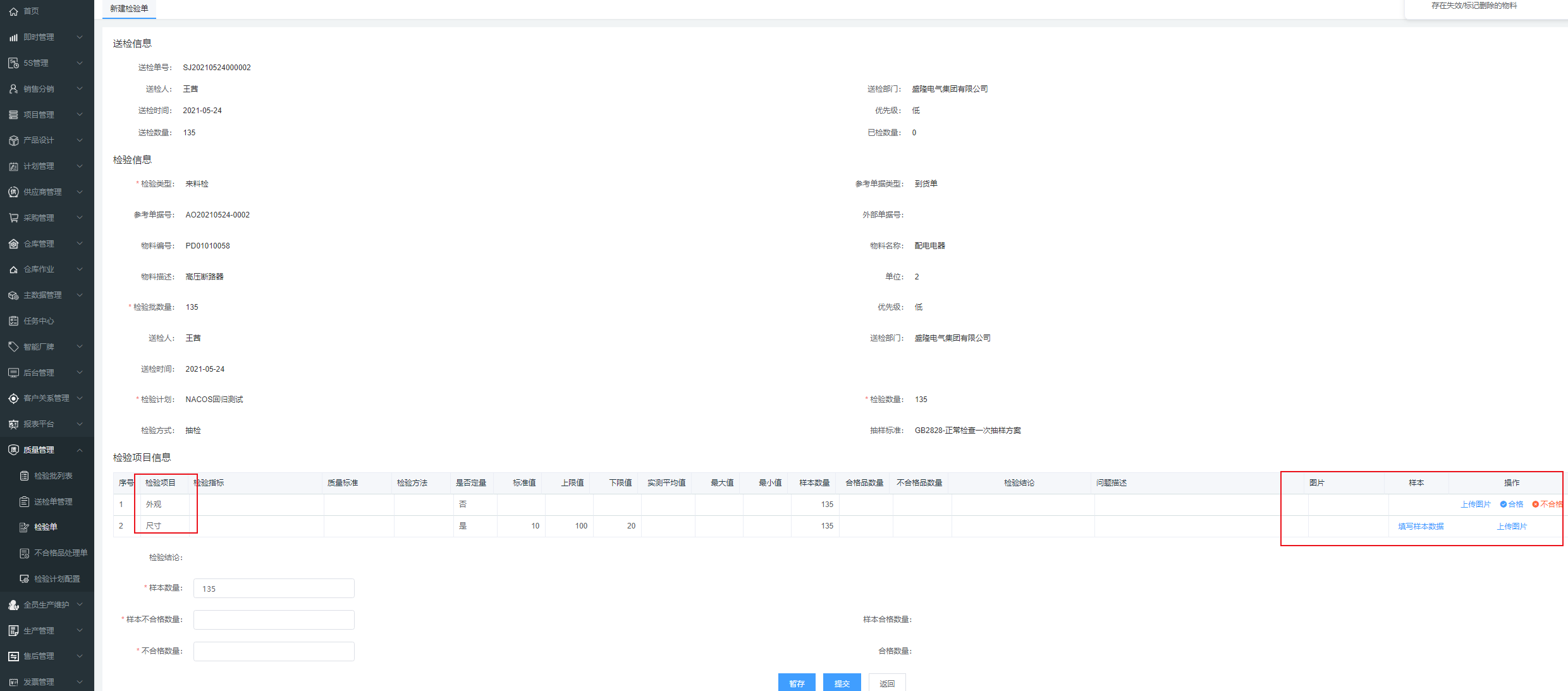

点击【确定】后,质检员可以开始检验,根据检验计划中配置的检验项目,质检员对待检物料进行检验并记录。对于定量分析的检验项目,质检员需要填写具体的样本尺寸数据,系统会根据质量标准自行判断每个样本合格与否,并最终得出检验项目中有多少个不合格品;对于定性分析的检验项目,质检员只需要填写不合格数量即可。检验项目的检验结论由当前的Ac和Re来决定。

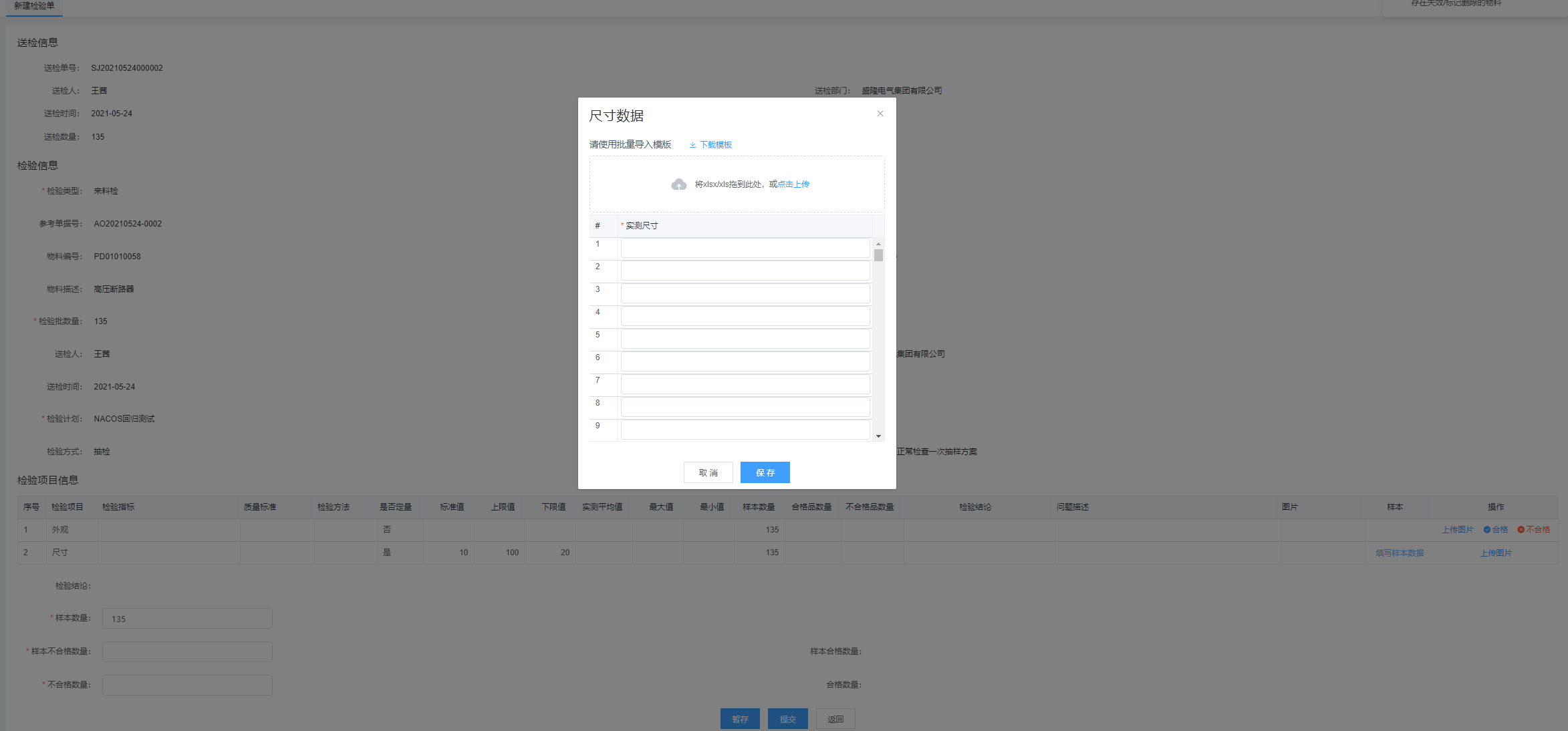

样本尺寸数据可以填写,点击右侧【填写样本数】,填写尺寸数据,也可通过Excel上传。

检验完毕后,质检员填写样本不合格数量,样本合格数量、不合格数量、合格数量均是通过计算得出。

样本合格数量=样本数量-样本不合格数量

不合格数量=样本不合格数量

合格数量=检验数量-不合格数

检验单提交后,检验单状态变为已完成,同时会更新送检单的状态。

注意:不合格原因、检查项目同4.1.2在后台管理>系统分类维护内维护。

2.2.3 分批检验

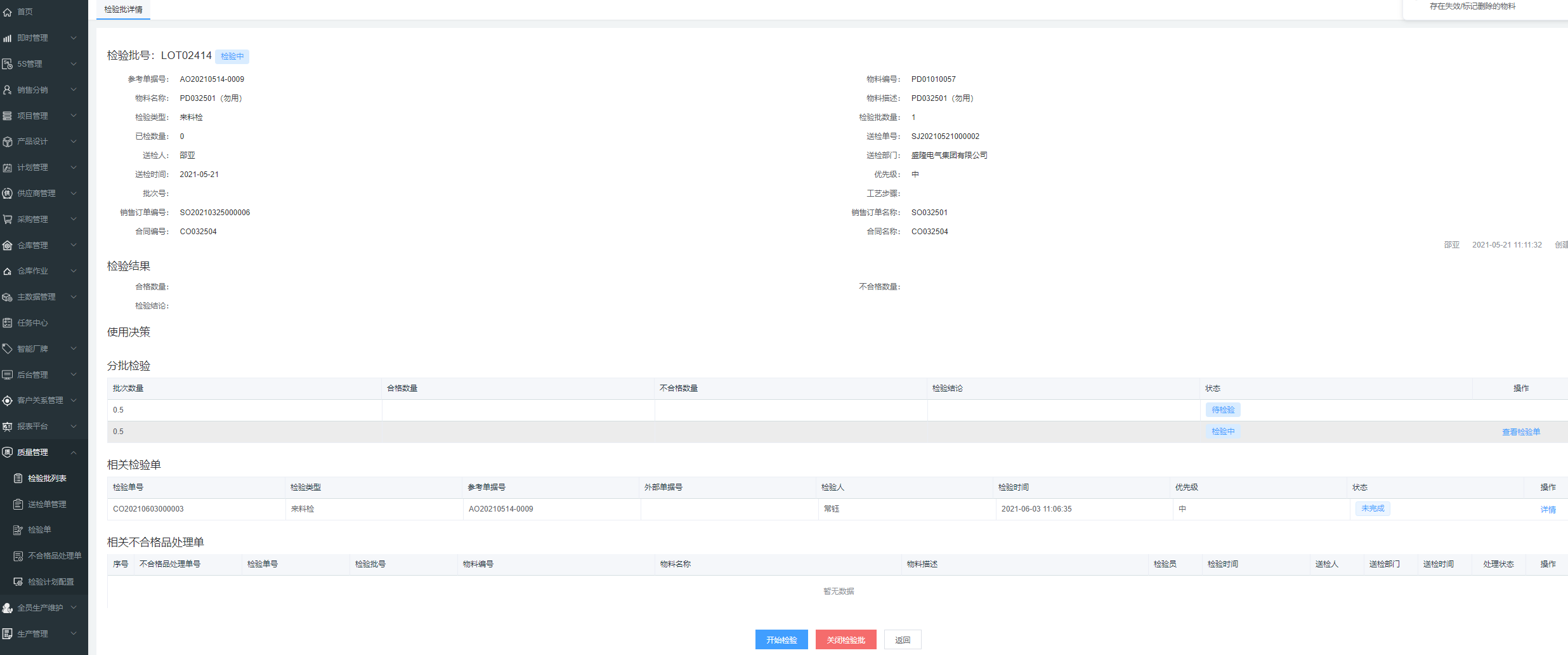

质量管理>检验批列表『检验批列表』如当批物料数量太多,无法一次全部检验,可分批检验,在检验时输入数量小于待检数量时,系统会将检验批拆分成多个批次,拆出的批次会显示在检验批详情页中。

2.2.4 重新检验

重新检验在检验过程和正常检验没有区别,提交检验单后会更新检验批的检验结论、合格数量、不合格数量,更新检验批的检验状态,并会将之前的检验单与不合格品处理单关闭,如下场景,质检员可以重新检验:

1、对于之前确定了检验结果的检验批,检验员对于检验结果表示不认同时可对检验批重新检验;

2、在第一次检验结果为不良的情况下,在修改了机器或是调整了参数等后,检验员对该检验批再次检验;

3、第一次检验为不合格,但是急着使用材料,因此重新检验,同时检验方式为全检,挑选出合格品使用。

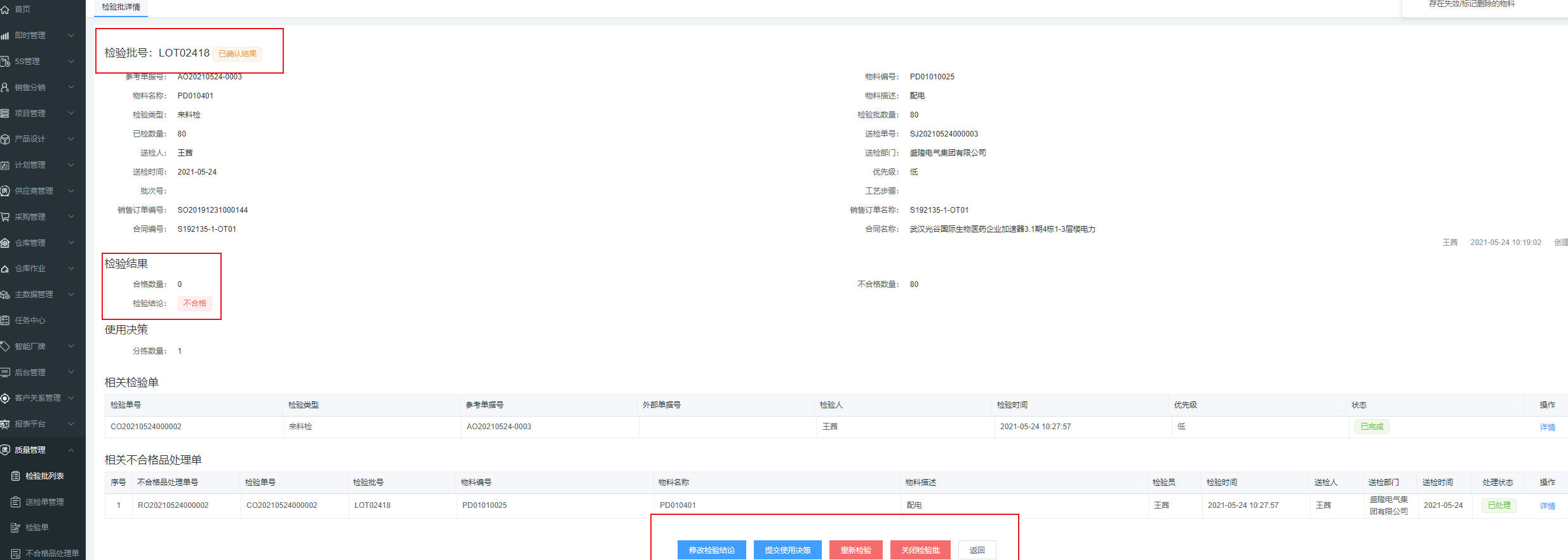

2.2.5 修改检验结论

检验批一次全部检验的话,检验批的结论即是检验单提交时候的检验结论;

若是分批检验时,整个检验批的检验结论和分批的检验结论相关,只要分批中有一个检验结论是不合格,那么整个检验批的检验结论会是不合格。对于分批检验的检验结论,质检员若是觉得有问题,可以手动修改检验结论。

特别说明:

【保留】表示对于整批物料的检验结论待定,需要再确认,检验结论若是保留,质检员是无法提交使用决策。

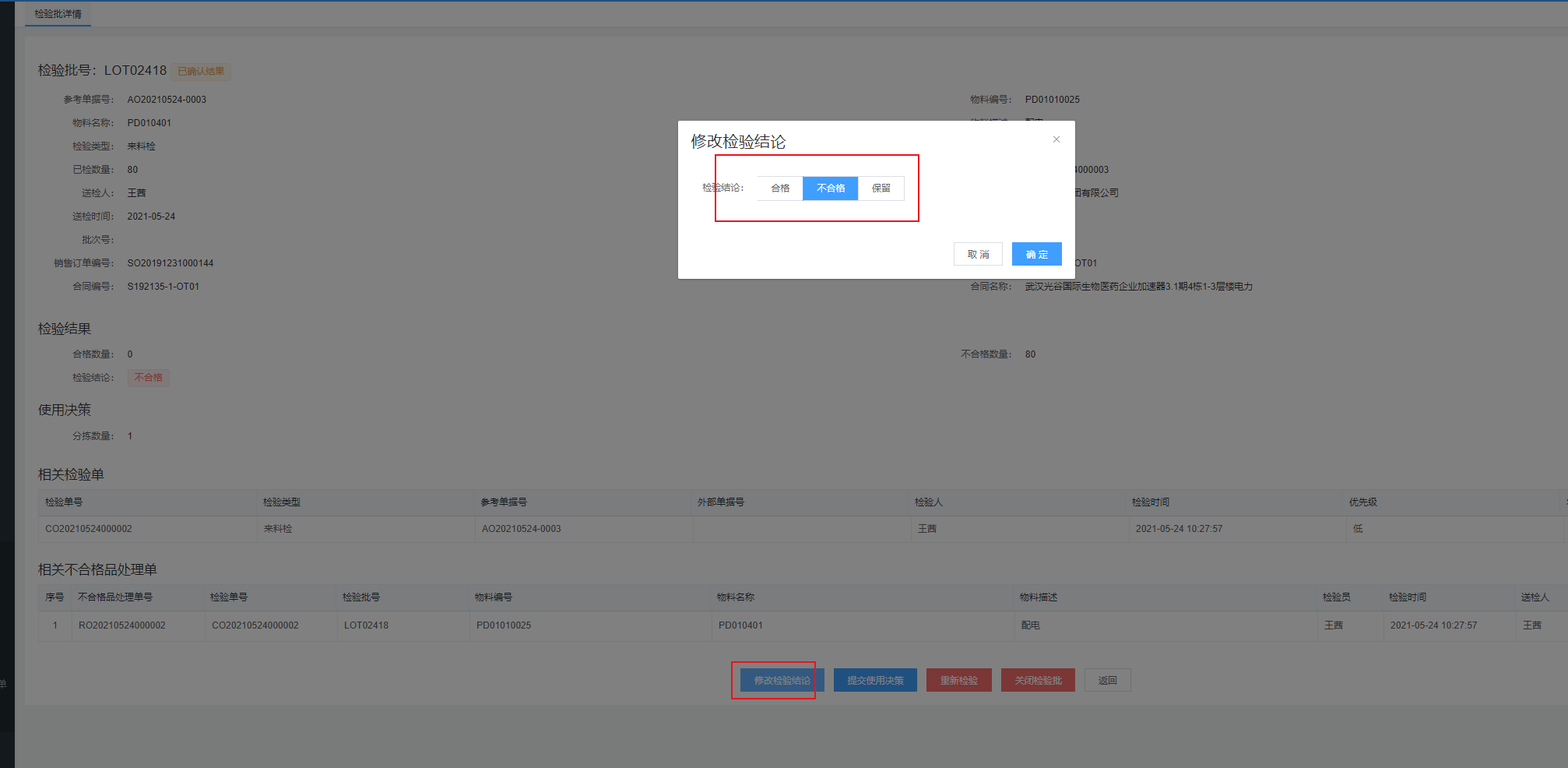

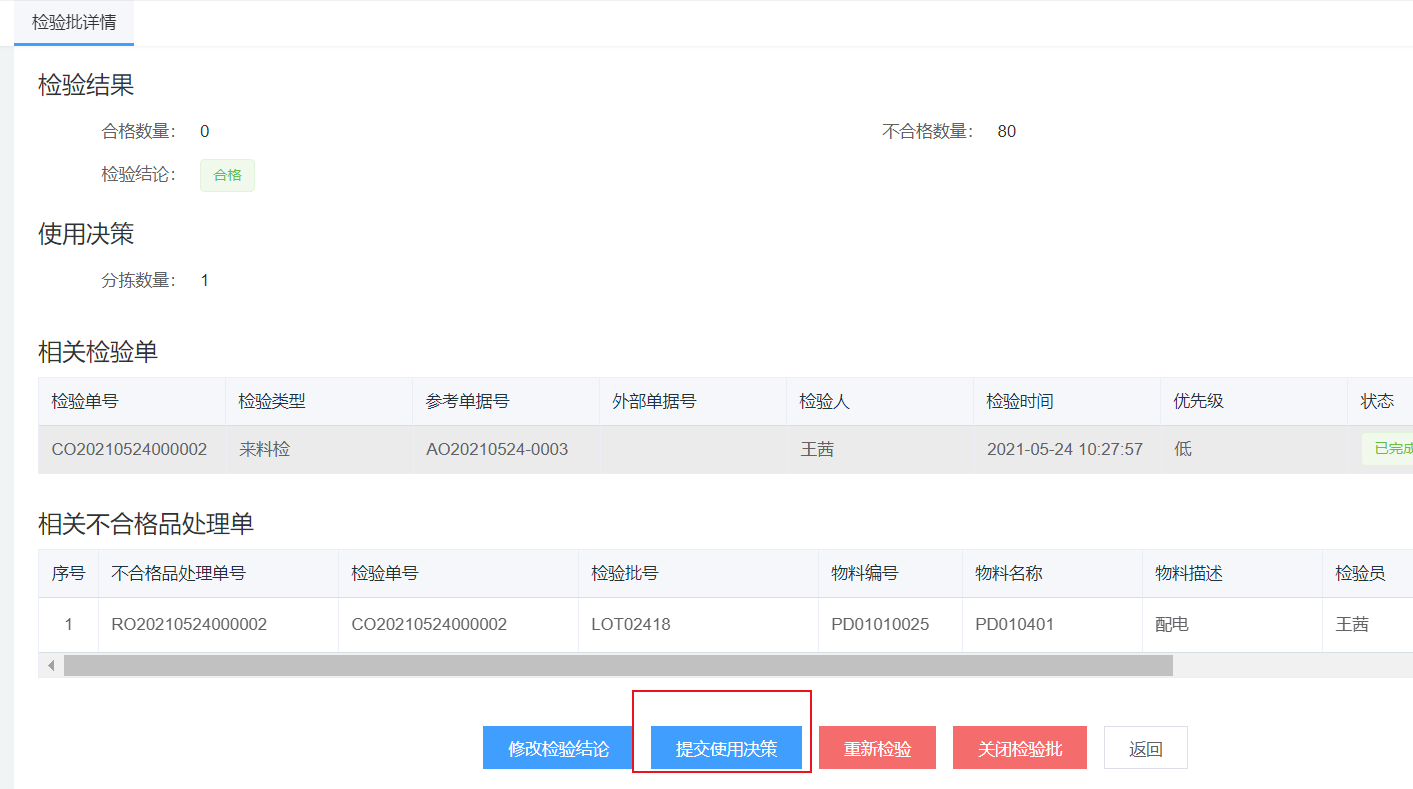

2.2.6 提交使用决策

当整个检验批全部完成检验,同时检验结果也全部确定,即检验单与不合格品品全部提交,处理完毕时,质检员才可以提交使用决策。一旦提交使用决策后,检验批状态会变为已决策,检验批关闭,无法再做操作。

提交使用决策后,若是此次检验是有来源单据的,那么会根据决策的结果更新来源单据的检验结果。

若是检验批检验全部合格,那么系统会自动提交使用决策,提高业务运转速度。

仓库管理>到货单『检验批列表』以到货单为例,当检验批使用决策中的的合格数量、不合格数量会汇总至到货单中的合格数量、不合格数量,同时合格可执行数量、让步接收数量会更新到货单的可入库数量,即表示这部分物料已完成质检,可入库。

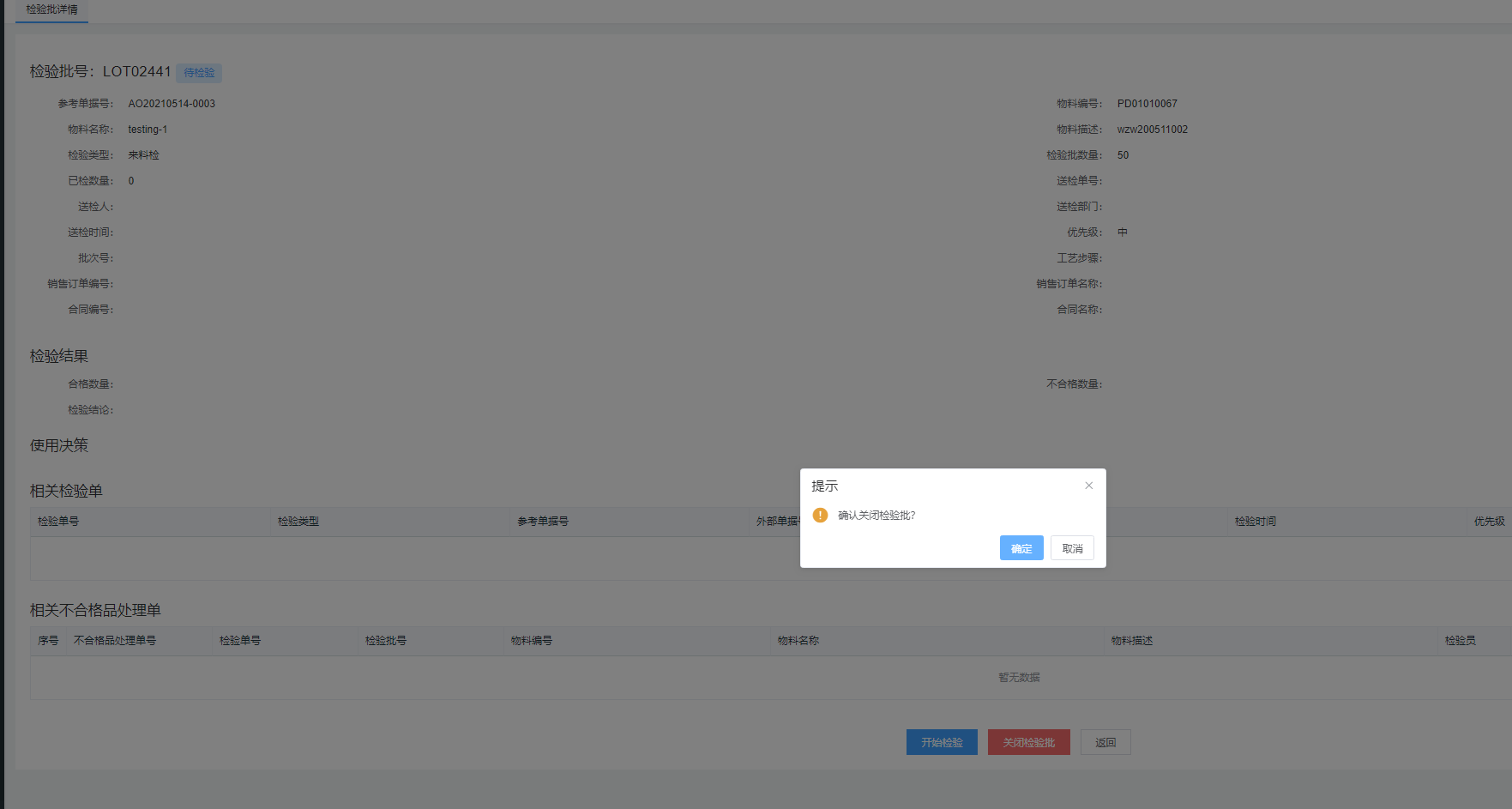

2.2.7 关闭检验批

若是检验过程中这批物料因紧急情况不需要检验,那么质检员也可以直接关闭检验批,检验批关闭后无法做任何操作。

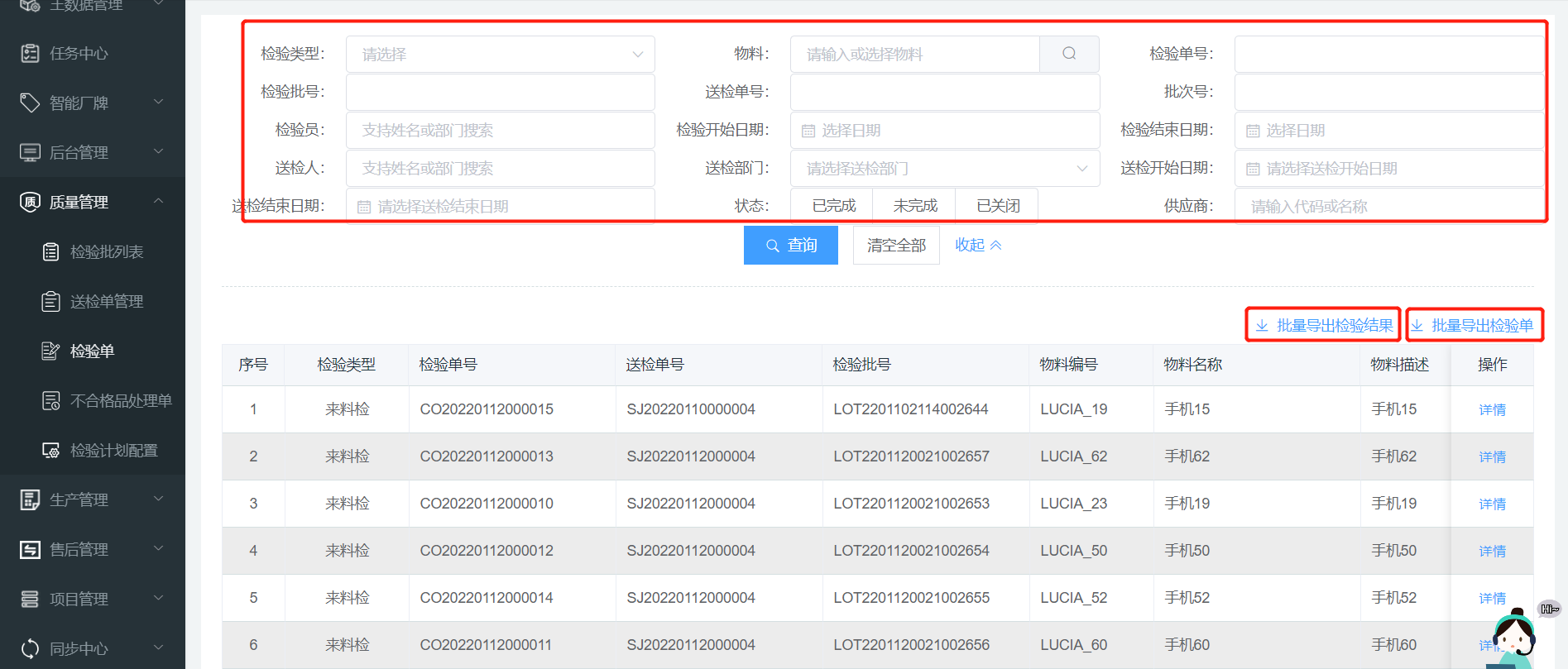

2.3 检验单

仓库管理>检验单『检验单列表』所有检验的单都会有记录和呈现,可根据检验类型、物料、检验单号、检验批号、送检单号、人员等具体信息过滤查看对应检验单。支持【批量导出检验单】以及【批量导出检验结果】进行分析及处理。

【批量导出检验单】是对所有检验单的详细信息导出,其中检验结论是该检验单的检验结果判定。

【批量导出检验结果】是对所有检验单的每一个检验项目的详细信息导出,其中检验结论都是针对每一个检验项目的检验结果判定。

点击【详情】支持单个检验单打印。

用户根据到货单进行送检生成送检单,每个送检单中可以有一项或多项物料需要进行送检,每一项送检的物料都会生成一个检验批。针对每一项物料的检验都会生成一个对应的检验单。

2.4 不合格品处理

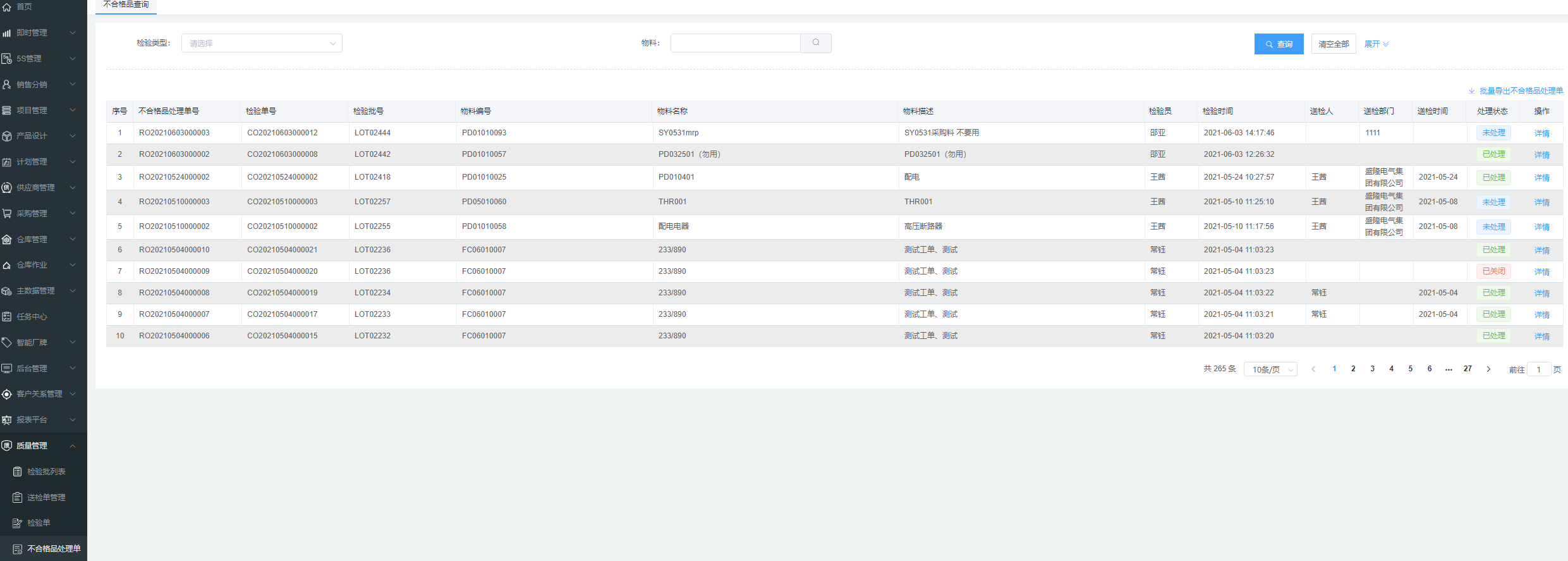

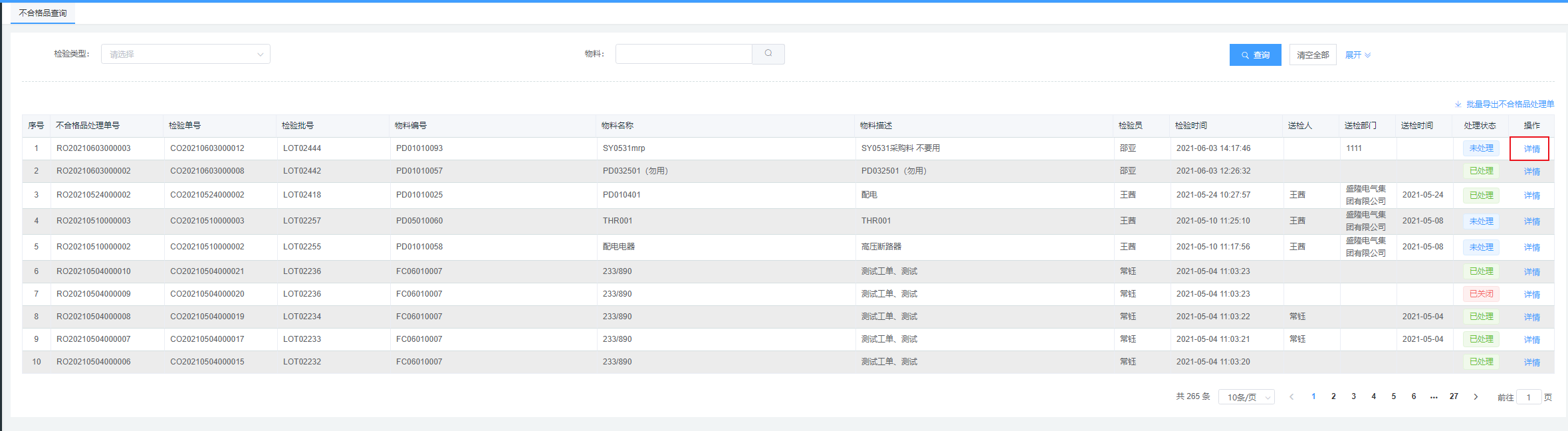

质量管理>不合格处理单『不合格品查询』当检验单中出现不合格品时,即会同步生成一条不合格品记录,在不合格处理单列表中显示,初始状态为未处理。

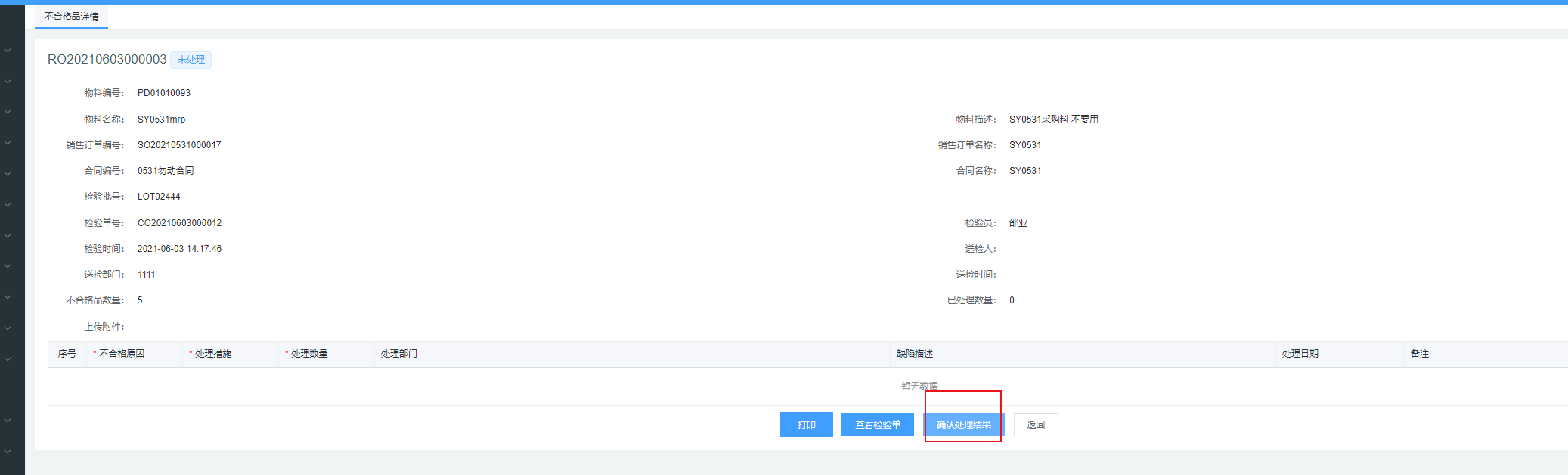

2.4.1确认处理结果

质量管理>不合格处理单『不合格品查询』页面点击【详情】确认不合格品的处理结果,可以在『不合格品详情』页,点击【确认处理结果】,即可填写不合格品的处理措施,鉴于一批不合格品,可以同时有不同的处理措施,因此可以填写多行处理结果。用户可以选择不合格原因和处理措施,填写对应的处理数量和处理部门、处理日期,填写完备注后可以保存。则该不合格品处理单状态变为已处理,并更新检验批的使用决策。

不合格品处理措施包括如下:

- 让步接收:检验结果为不合格,但是由于生产需要或是本身不合格不会影响到物料的实际使用,基于一些判断,认为这批检验物料依然可以被使用,因此判断为让步接收,作为合格品入库。

- 分拣:抽检结果不合格,但是物料急用或是希望挑选出合格品使用,则会走分拣流程,也就是重新送检,一般检验方式会是全检,检验后挑选出合格品入库

- 拒收:通常是采购料,供应商到货后发现有质量问题,拒绝接收。

- 退货:通常是采购料,需要退货给供应商的物料,则可以走退货流程。

- 报废:在检验后判断该产品无法被使用或是返工后再使用,则可判断为报废,报废原因有很多,例如由于破坏性检验造成的产品功能性破坏;产品在生产过程中已损坏等等。报废后的物料可以做报废入库或是报废出库。

- 降级处理:不合格品处理措施的一种,检验不合格,但是依然希望被使用,但是又要区分于其他合格品,则可以走让步接收的流程。

- 返工:通常是自制的物料,可返回产线重新生产或维修,可走返工流程。